建築 × 鉄骨

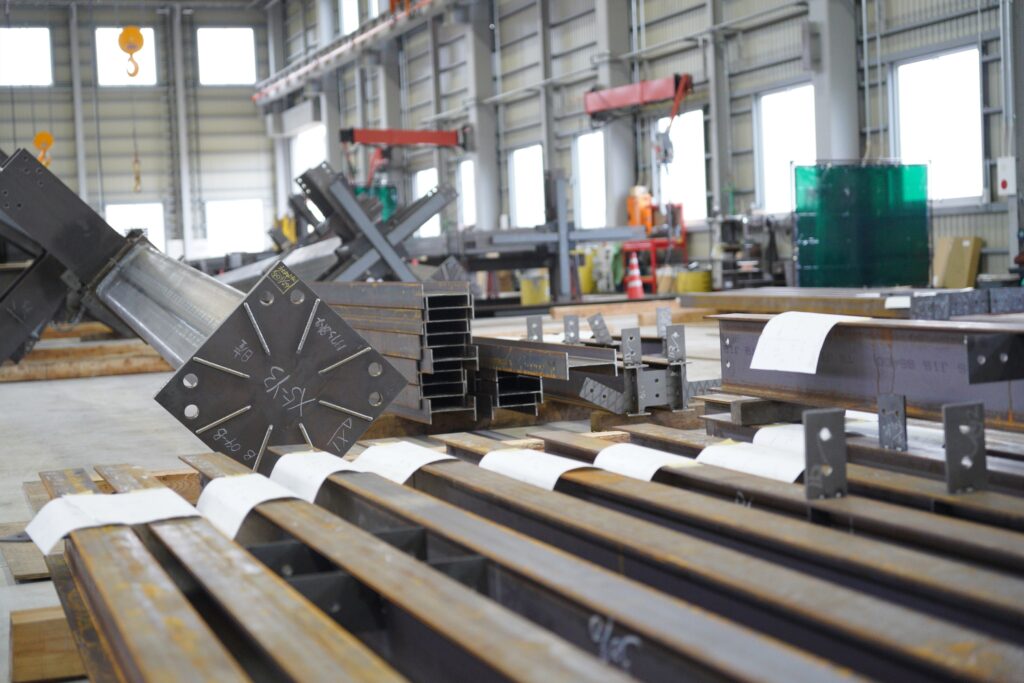

私たちの会社では、建築分野における鉄骨材を加工製作しています。

基本的に建物の外からは、見えることが少ない部分に当たりますが、建物の「骨」となる部分なので、そこには確かな技術と実績が存在します。

製作工程では、品質はもちろん、安心・安全を心がけて、日々の製作に取り組んでいます。

技術の始まりは産業革命。そしてこれから先、人々の生活には何年も必要な技術として、私たちはこの事業に誇りを持っています。

加工図 × 加工製作 × 建方

構造計算より、設計された設計図を基に、製作用の加工図を作成して工場で鉄骨の加工製作を行います。

梁・柱「骨」はもちろんですが、継手や仕口「関節」も重要な部分であり、製作から組立てまで、目に見えて未来に残る仕事をしています。

業務フロー

BUSINESS FLOW

当社の製品ができるまでの流れをご紹介します。高品質な鉄骨製品は、この様に作られます。

設計

クライアントから設計図書を受領し、鉄骨製作専用CAD【REAL4】を使用して、鉄骨製作用加工図を作成します。

切断・孔あけ加工

主に H 形鋼を扱い、形鋼類の切断・孔あけ加工を行います。また、研磨や開先加工もこの工程に含まれます。

仮付け

前工程で処理をした H 形鋼にプレートの位置をマークしてプレートの仮溶接・組立溶接を行います。

仮組み

柱を組立て、仮付け作業を行います。当社独自の技術により、仮組み工程では精度を高めています。

ロボット溶接

ロボット溶接専属オペレーターにより、ロボットを使用して溶接作業を行います。

精密機械でもあるロボットは、定期的なメンテナンス作業や清掃も大切です。

設計

クライアントから設計図書を受領し、鉄骨製作専用CAD【REAL4】を使用して、鉄骨製作用加工図を作成します。

切断・孔あけ加工

主に H 形鋼を扱い、形鋼類の切断・孔あけ加工を行います。また、研磨や開先加工もこの工程に含まれます。

仮付け

前工程で処理をした H 形鋼にプレートの位置をマークしてプレートの仮溶接・組立溶接を行います。

仮組み

柱を組立て、仮付け作業を行います。当社独自の技術により、仮組み工程では精度を高めています。

ロボット溶接

ロボット溶接専属オペレーターにより、ロボットを使用して溶接作業を行います。

精密機械でもあるロボットは、定期的なメンテナンス作業や清掃も大切です。

本溶接

仮付け・仮組みの工程を経て、梁や柱を本溶接で仕上げていきます。また、クレーンを使用する作業も発生するので、安全を配慮して業務に取り組みます。

社内UT検査

超音波探傷器を使用して、細部まで溶接部の状態を試験します。また、製品検査の報告書作成から立会検査も経て、品質管理を維持しています。

塗装

要求されている塗装の厚さに対して、膜厚が一定となる様に細心の注意を心掛けて作業に取り組みます。

輸送

独自の積込み技術より、輸送制限を確認して完成品をトラックに積込みします。

建て方

どんな時も確認作業を怠らず、安全な作業を十分に心掛けて、建設現場で製作した鉄骨を組立ていきます。